2018年5月份,美国贝尔公司的实验性质V-280勇士(Valor)直升机完成首次巡航飞行。V-280勇士(Valor)是贝尔V-22鱼鹰(Osprey)更轻、更简单、成本更低的变体,预计最终将成为美国陆军UH-60“黑鹰(Black Hawk)”的替代者。一旦全面投入使用,它将成为世界上速度最快的军用直升机之一,巡航速度为280节(约322英里/小时)。这架直升机将在市场上与其竞争对手西科斯基/波音公司的SB-1直升机进行抗衡,后者声称最高时速为250节(287英里/小时)。

V-280勇士在蜂窝夹层中广泛使用了复合材料。在保留完整舱体装甲的同时,工程师们达成了减重 30% 的目标。V-280勇士的主要部件包括碳纤维机翼,转桨变速箱和复合材料旋翼桨毂操纵杆。其中机翼是第一次使用大型碳芯复合材料——由碳纤维表皮和蜂窝组成的三明治结构。

V-280勇士也是首次使用全碳(碳纤维复合材料)倾转旋翼叶片。今天就和大家聊聊关于直升机螺旋桨及它与复合材料之间的故事。

V-280勇士(Valor)直升机

直升机螺旋桨

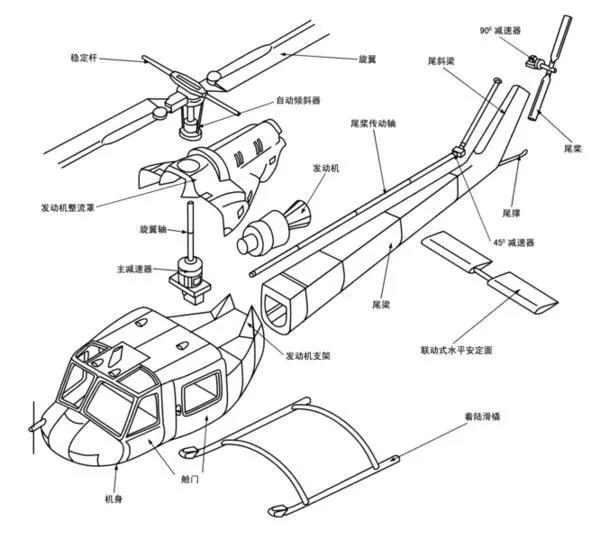

直升机螺旋桨是指靠桨叶在空气中旋转将发动机转动功率转化为推进力或升力的装置,简称螺旋桨。它由多个桨叶和中央的桨毂组成,桨叶好像一扭转的细长机翼安装在桨毂上,发动机轴与桨毂相连接并带动它旋转。

中国明代(1368~1644年)民间的玩具"竹蜻蜓"实际上是一种原始的螺旋桨。喷气发动机出现以前,所有带动力的航空器无不以螺旋桨作为产生推动力的装置。螺旋桨仍用于装活塞式和涡轮螺旋桨发动机的亚音速飞机。

直升机螺旋桨工作原理

越大型的直升机,动力系统驱动主旋翼所产生的扭矩通常也越大,需要更强的反扭矩系统才能加以平衡,但为了把涵道式尾桨“塞”到尺寸有限的机尾垂直尾开孔结构内,涵道式尾桨的桨叶直径并不像传统尾桨那样容易放大,以便得到更大的侧向拉力〔或推力)。与应用在同级直升机上的传统尾桨相比,涵道式尾桨的桨叶直径通常只有传统尾桨的40%~50%,但叶片数量更多〖传统尾桨多为2一5叶,涵道式尾桨则为8一13叶),转速也更高如果为了提供更大的侧向力量而进一步放大涵道式尾桨桨叶尺寸,那么外覆整流罩的尺寸也需随之放大,以致抵消其在减振、降噪与安全性方面原理如采用传统尾桨。

取代尾旋翼作为抵消主旋翼扭矢巨的反扭矢巨系统,实际作法是在尾梁根部安装I台由发动机驱动的可变螺距风扇,这台风扇可以超过5000rprn的转速、将从尾梁根部表面进气吸入的空气,加压后吹向尾梁后端,然后从尾梁后端石下侧的一或两条狭长排气缝隙排出,前着主旋翼下洗气流.同沿着尾梁表面流下,利用翼下洗气流一过司沿着尾梁表面流下,利用康达效应的附面作用,让沿着尾梁表面流动的气流发生偏转并加速,形成吹向机身左侧的环流控制气流,从而提供平衡主旋翼扭詎所需的侧向力量。尾梁末端还没有一套喷流助推器,由可转动的外环与固定内环组成,内环左右两侧都开有排气槽,没有从尾梁排气缝隙流出的加压空气,可从这两个排气嘈中排出,形成助推喷流。驾驶员可像操纵传统尾桨一样,利用脚蹬来转动喷流助睢器外环,利用外环遮盖在内环排气槽上的不同位置,控制从喷流助推閤排出的喷气流量。

桨叶在环形过程中相对于其他桨叶有一定的挥舞外,材质也必须具有弹性,这就是为什么直升机停在地面时,桨叶总是“耷拉”着的原因。但机械铰链磨损大,可靠性不好,德国 MBB用弹性元件取代了挥舞铰,研制成功无铰桨叶,第一个应用无铰桨叶的是 MBB Bo-105。

工作原理图

直升机螺旋桨材料

管式钢梁

铝合金压制梁

玻璃钢

碳纤维

关于螺旋桨的制作材料,20世纪50年代中期以前,第1代直升机的旋翼桨叶一般是由管式钢梁、木质骨架和蒙布组成的混合式结构。50年代末到60年代初的第 2代直升机旋翼广泛使用以铝合金压制梁为基本结构的金属桨叶。60年代末到70年代初的第 3代直升机旋翼以复合材料(玻璃钢为主)桨叶为标志。第 4代直升机旋翼的桨叶和桨毂将用更先进的复合材料来制造。

金属材料桨叶

关于金属材质的桨叶的优势所在,有一个网友举得很精彩的例子:

在阿富汗战场,苏军的米8直升机经常飞行在战区执行任务,也不可避免的被地面炮火击中,但是许多米8都是带着浑身的伤回来,桨叶上也是各种弹孔。而在另一起损伤中,两架米8空中相撞,桨叶被打弯,但是降落后,随机机械师用粗暴的锤子敲平了桨叶,直升机竟然正常起飞。其实这也正是金属桨叶的优势,受到损坏之后能够得到简单修复直升机还是可以正常运转的。

米8直升机

但是说到缺点,金属桨叶可是要比复合材料桨叶多得多。首先是重量。以前的金属桨叶一般采用铝合金,锂合金等合金金属作为制作材料,虽然这些金属在各种性能方面较为稳定,但是重量却是一个大的问题。相比之下,复合材料的桨叶更是一种趋势。阿帕奇作为世界上最大最重的武装直升机之一,最大起飞重量达到了10,433 千克。但是阿帕奇的一片桨叶只需要两个人就能抬起来,要是换做纯金属桨叶,恐怕得来好几个人。阿帕奇的桨叶由钛合金,不锈钢以及纤维结构组成。这种旋翼结构不仅重量轻,在中弹时安全性更好,纤维结构能避免损伤的裂纹进一步延伸扩散,并且耐腐蚀。

复合材料桨叶

复合材料桨叶的可设计性比较强,便于外部几何形状与内部结构的优化。改变铺层方向可以使不同展向位置具备不同的刚度,以满足动力学特性要求。复合材料的耐腐蚀性好,损伤容限较大,抗疲劳特性好,故而寿命比金属桨叶长。

复合材料做桨叶有几个天然的优势:

复合材料的疲劳性能要远高于金属相比金属材料疲劳寿命要高很多

02

复合材料是各项异性材料,其可设计性很高,可以根据翼型和受力需求,设计复合材料旋翼的承载方式,对结构受力形式进行优化

03

抗腐蚀性,复合材料不存在腐蚀作用,通过与钛合金紧固件配合使用,也可以解决机械连接问题

直升机复合材料桨叶制作工艺

作为直升机发展重要技术方向,复合材料桨叶制造是一种集机加、钣金、表面处理、铆接装配、胶接装配、复合材料成型、静动平衡等多学科为一体的高技术含量复杂成型制造工艺。

桨叶模压系统主要由压模、开合模机构(含上下模座)系统、油加温系统、液压加载系统和控制系统五部分组成。

主桨叶由于采用了PMI泡沫芯作为填充材料,具有复杂的变截面结构外形,采用了数控加工的方法加工泡沫芯零件。

复桨叶模压系统作为集加温、加压及综合控制功能为一体的桨叶成型设备,后续复合材料桨叶模压系统,将与复合材料自动铺放或缠绕或编织、液体成型等低成本制造技术结合,以提升复合材料桨叶制造自动化水平,提高桨叶成型质量和效率,降低桨叶制造成本,实现复合材料桨叶制造精细化,这将成为未来复合材料桨叶制造的发展方向。