军工复材产业链投资价值分析

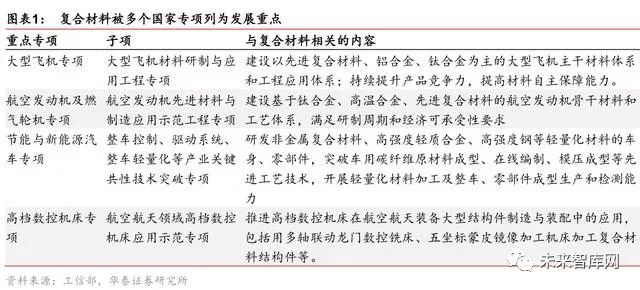

我国军工复材产业目前正处于成长期,我们认为未来整体盈利水平有望呈现出持续上升的态势。军工复材发展历程就是一个不断突破国外封锁的过程,是国家近年重点支持、鼓励发展的产业之一。我国军用复材技术发展多年,已经具备较好基础,未来伴随着这些专项计划的逐步实施,有望进一步加快复合材料的技术提升以及应用推广。

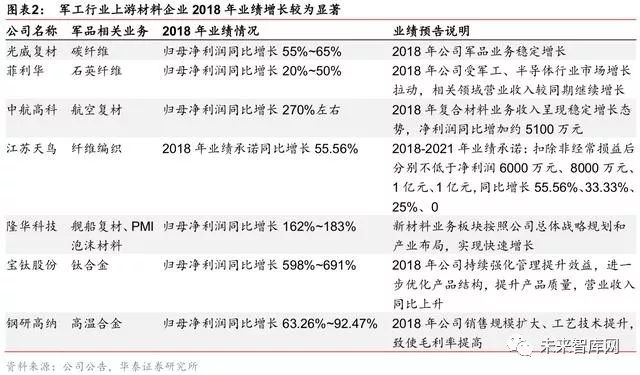

2016和2017 两年受军改及国企改革影响军工行业企业收入及利润整体增速不高,2018 年军工上游企业业绩增速较高,或预示下游军工行业需求快速增长。

复合材料在新一代武器装备中的应用比例提升明显,伴随着下游军工产业发展以及改革落地,军工复材需求有望快速增长。

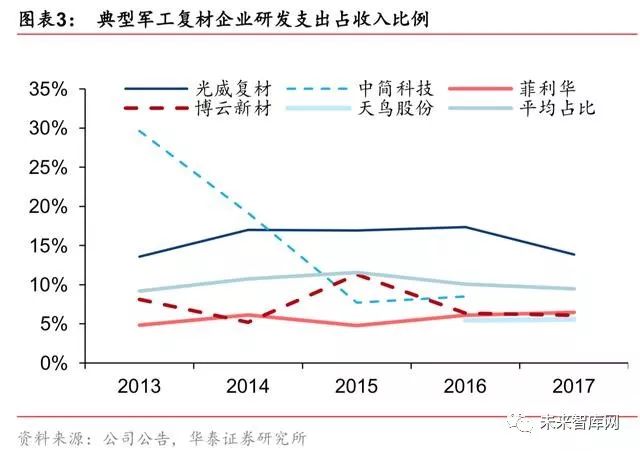

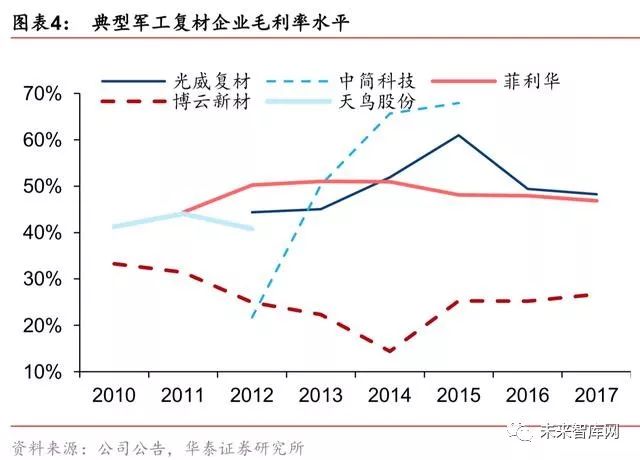

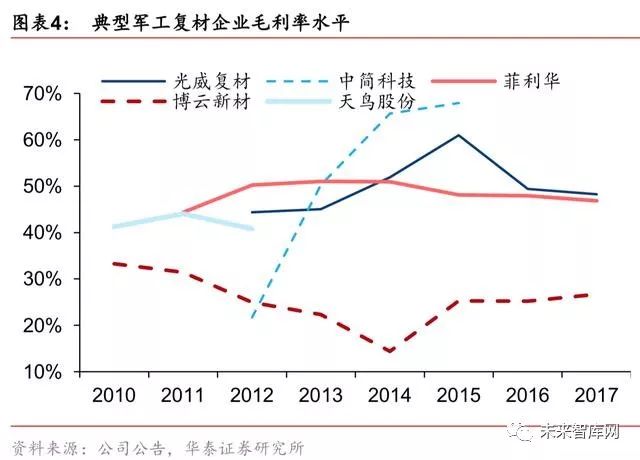

军工复材行业壁垒较高,行业内企业普遍毛利率较高、盈利能力较强。

军品定价机制改革以及军民融合政策的逐步推进,可能会加大军工复材行业竞争,降低毛利率水平,但具备核心竞争力的企业仍会保持优势。未来军工复材行业竞争有可能会加强,行业毛利率水平有可能会逐步下降,但有核心竞争力的企业仍会保持优势。

复材性能优异,在国内外国防领域应用越来越多

复材技术与武器装备发展相辅相成,我国仍有较大提升空间

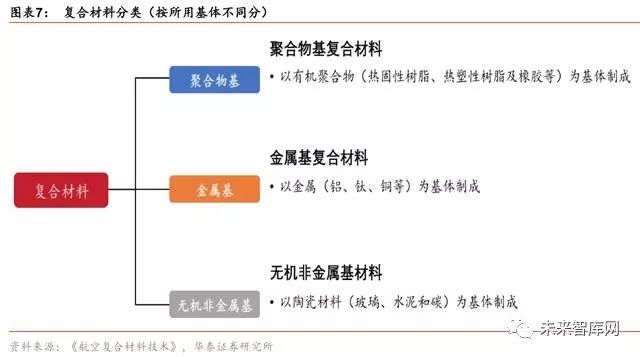

复合材料是指由有机高分子、无机非金属或金属等几类不同材料通过复合工艺组合而成的新型材料,它既能保留原有组分材料的主要特色,又通过材料设计使各组分的性能互相补充并彼此关联与协同,从而获得原组分材料无法比拟的优越性能。

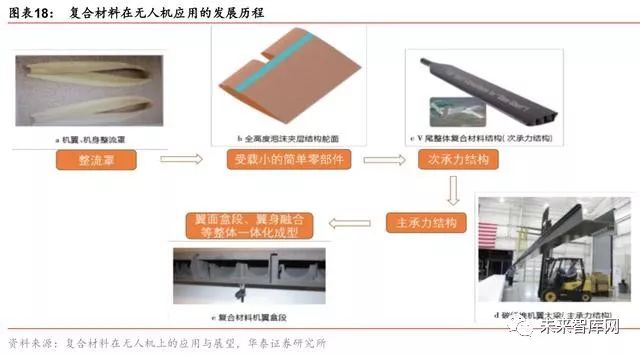

复材早期主要作为功能件应用于武器装备,目前已经能够用做主承力结构件。

伴随着武器装备的不断发展,对减重、隐身、耐冲击、耐高温等性能要求越来越高,传统材料越来越难以满足多项要求,复材成为军事装备发展的重要基础,其应用水平也已成为衡量武器装备发展的先进性标准之一。

总的来看,复材技术与装备发展相辅相成,互相促进,即复材制备与应用技术发展推动了装备升级,装备不断发展也倒逼了复材技术不断进步。随着国内外复合材料的设计与加工能力逐步上升,成本进一步下降,未来复合材料在武器装备的应用将会进一步提升。

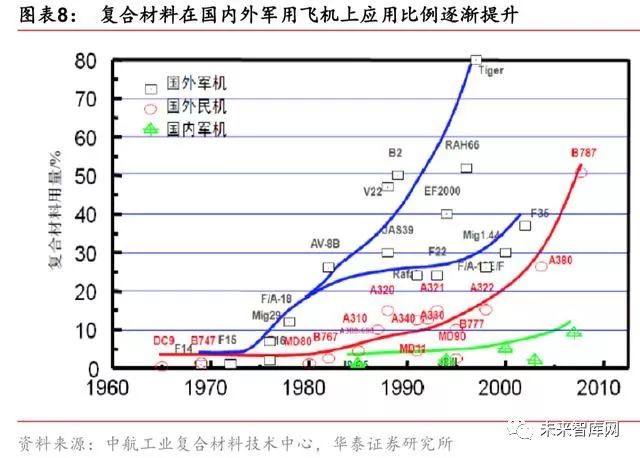

美国与日本是较早开展复材制备与应用的国家,技术较成熟,在武器装备与民用航空中应用比例较高。

随着国内装备不断发展,复材制备技术的逐步成熟,装备中复材应用比例也在不断提升,但总体水平与国外仍存在差距,未来仍有较大提升空间。

国外军机复材应用比例较高,国内相比仍有较大应用空间

复材在战斗机上应用比例逐步提升,且已经能够用作主承力结构件

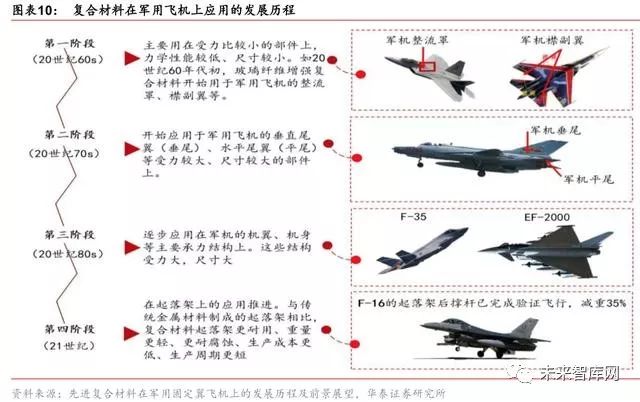

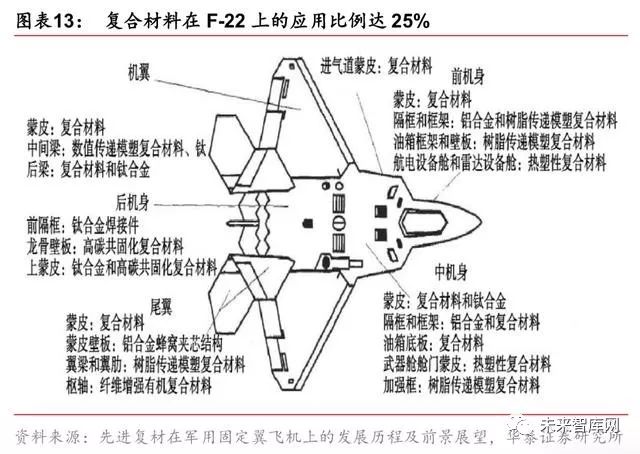

随着增强材料、基体以及复材制备技术发展,复合材料在军用飞机上的用量逐步提升,据2006 年发表的《飞机结构用先进复合材料的应用与发展》文献,2000 年以后世界先进军机上复合材料的用量占全机结构重量的20%~50%不等。复材在国外军用战斗机上的应用经历了“小受力件→次承力件→主承力件→起落架应用”4 个阶段,从初期只能应用于受力较小的部件,发展到目前已经能够应用于主承力结构件以及起落架上。

1. 第一阶段,主要用在舱门、口盖、整流以及襟副翼、方向舵等受力比较小的部件上。

2. 第二阶段,复合材料开始应用于军机的垂直尾翼、水平尾翼的壁板等次承力结构件上,这一阶段复材应用比例可达5%。

3. 第三阶段,复合材料逐步应用在军机的机翼、机身等主要承力结构上,复材应用比例达20%~50%。

4. 第四阶段:复合材料在起落架上的应用,由于在起落架上的应用是替代钢件而不是铝件,因此进一步提升了减重空间。

我国四代机之前,复材的应用范围仅限于尾翼、鸭翼等次承力结构上,用量占比不到10%,四代机复合材料用量有了明显突破,复材用量达到整机结构件的20%左右。

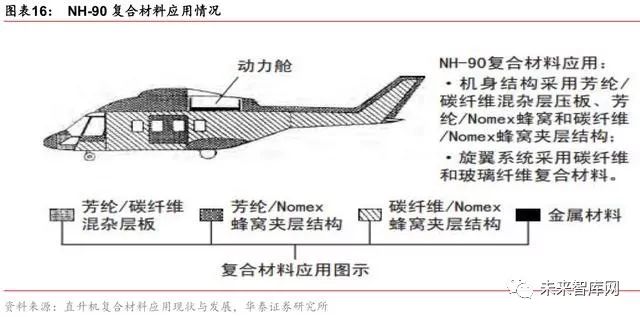

直升机机体和桨叶使用复材比例较高

复材在直升机上的使用,促进了直升机技术的飞跃,机体结构复合材料用量现已成为衡量新一代直升机技术先进水平的重要标志之一。

近年复材在国外直升机中的应用也越来越多,部分机型复材占机体结构重量比达50%以上,甚至产生了全复合材料机体直升机(NH-90 直升机),复材占比高达95%。

我国直升机复材应用研究较早,目前国内在研和在役直升机均大量使用复材。

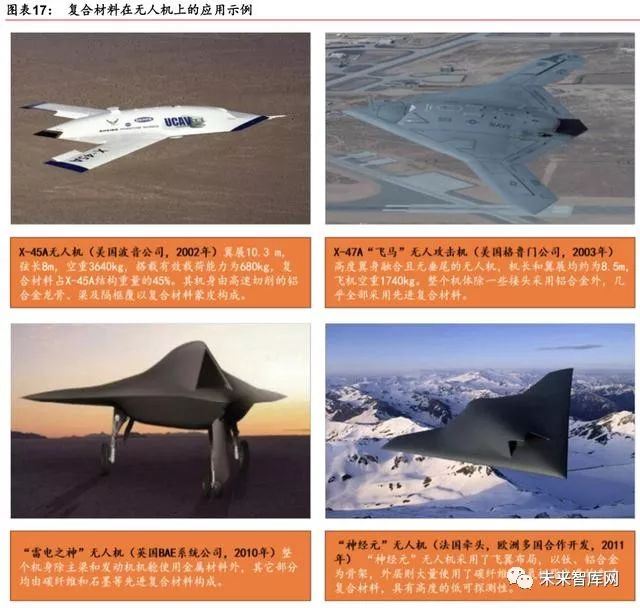

无人机应用复材比例较高,普遍高于有人战斗机

为了尽可能减重,无人机大量应用了复材,且用量普遍高于有人战斗机,一般在60%~80% 之间。无人机具有低成本、轻结构、高机动、大过载、长航程、高隐身的鲜明技术特点,这些特点决定了其对减重有迫切的需求,复合材料的出现使无人机的减重要求得以实现。据2013 年发表的《先进复合材料在军用无人机上的应用动向》文献,各种无人机上复合材料的用量较大,普遍要高于有人机,一般在60%~80%之间,有的甚至全结构均使用复合材料。复合材料在无人机机体上的应用发展经历了从整流罩,到承载小的部件,例如飞机翼面的前缘、后缘壁板,到翼面的操纵面或操纵面的后缘等次承力结构,以及到主承力结构,进而到翼面盒段、翼身融合等整体一体化成型的发展历程。

复合材料在我国多型无人机上也获得了较大应用。哈飞与北航联合设计的BZK-005 型远程无人侦察机机身受力骨架采用常规铝合金铆接结构,蒙皮及整流罩采用玻璃纤维、碳纤维、纸蜂窝等复材,机翼由全复合材料构成。“翔龙”无人机侦察机大量采用了复合材料,机身上曲线连续而光滑,机身尾部背鳍上装有复合材料发动机舱,使得其雷达散射截面积大约为1m2,具有较好的隐身性能。“翼龙-1D”是中国新一代改良型多用途无人机,机身结构采用了全复合材料。

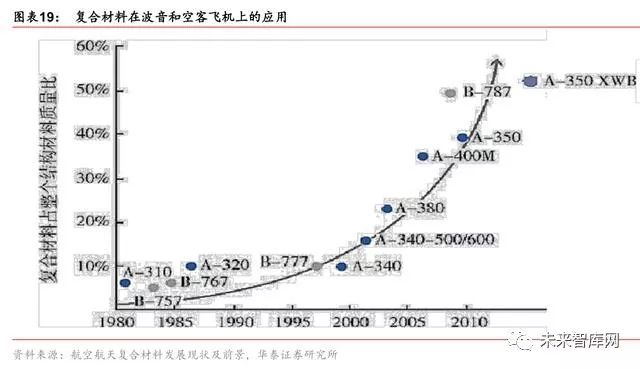

民航客机复材应用比例不断提升,国内C919 应用复材占比达12%

民机既强调安全性也强调经济性,对结构减重同样有迫切的需求,复材用量也在不断提升,应用占结构材料质量比可达50%。

国产民用飞机复材用量与波音、空客的先进飞机相比差距较大。国产主线客机C919 先进复合材料在其机体结构用量达到12%,其机翼构成以碳纤维复合材料为主,铝锂合金、钛合金为辅,后机身和平垂尾等使用了T800 级碳纤维复合材料,襟翼和雷达罩使用了玻璃纤维复合材料,舱门和客货舱地板使用了芳纶蜂窝材料,航空发动机使用了碳纤维复材及陶瓷基复材,复合材料的使用使C919 减重7%以上。

复材在航天装备上主要用于减重和防热

航天装备如导弹、火箭、高超声速飞行器等一般飞行速度较高,飞行过程表面温度高,对防热要求较高。导弹在大气飞行速度很高(接近或者远超过声速),此时由于导弹气动加热,其表面蒙皮及弹头温度会快速升高。根据驻点温度计算公式,假设导弹环境温度为220K,我们初步计算了不同飞行速度下导弹蒙皮的温度,可以看出当导弹飞行速度达4~10 马赫时,表面温度范围可达445~3173°C,随着马赫数的提高,表面温度急剧上升,普通的铝合金甚至钛合金都难以满足要求,例如,美国改进型超音速海麻雀导弹在发射后8~10 秒,弹体蒙皮温度可达371°C,这种环境下2024 铝合金强度会降低90%,难以满足要求。因此,对于高速飞行的航天装备,需要采用各种不同类型的陶瓷材料及复材来实现防热,如美国X-47B 高超声速飞行器使用了碳/陶瓷复合材料用来防热,耐温可达1700°C。

航天装备对重量要求也较严格,采用先进复材能够实现减重,对增大射程、提高精度意义显著。据《先进聚合物基结构复合材料在导弹和航天中的应用》文献,战略导弹弹头和上面级发动机质量每减少1kg,可使洲际导弹射程增大20km,20 世纪60 年代初美国就采用玻璃钢取代超高强度钢成功缠绕制备了“北极星”潜地导弹发动机壳体,使得导弹射程增加了27%。

战术及战略导弹

复材在战术弹上通常应用于弹体、弹翼、尾翼、雷达罩、进气道等位置。美国早期的“战斧”巡航导弹使用了较多的复合材料部件,如头锥、雷达罩、尾翼、进气道等,但性能一般,当时其它战术导弹大多仍以金属材料为主。20 世纪80 年代以来,多种战术弹的固体发动机壳体和部分弹体蒙皮开始使用复合材料,例如,美国新一代空面巡航导弹ACMI58- JASSM,在“战斧”巡航导弹的基础上为了大幅度地降低成本减轻弹体重量,不仅弹翼、尾翼、进气道采用复合材料,整个弹身全部舱段都采用了碳纤维复合材料,全弹减重了30%,成本降低50%。我国在亚音速岸舰、舰舰导弹天线罩上采用了复合材料,以环氧复合材料为蒙皮,聚氨酯泡沫为芯层。

运载火箭

运载火箭应用先进复合材料的主要部件是固体发动机(固体助推器和上面级发动机)壳体、箭体级间段、箭上卫星支架、有效载荷支架上以及可重复使用天地往返飞行器蒙皮等。近年我国已经在多种型号的运载火箭,特别是上面级结构中广泛采用复材,有效地减轻了上面级结构质量,对提高运载火箭发射有效载荷的能力具有十分明显的效果。例如,在“开拓者-1”小型运载火箭的第四级发动机采用了高性能碳纤维壳体;长征火箭(CZ-2C、CZ-2E、CZ-3A)的卫星接口支架和有效载荷支架(前后端框、环框、壳段、弹簧支架、井字形梁) 采用了碳纤维增强环氧树脂基复材。